Zo ook in het geval van Ibis. Het merk, dat bezig is met zijn -succesvolle- tweede leven, gaf onlangs te kennen dat ook zij productie in Amerika opstarten.

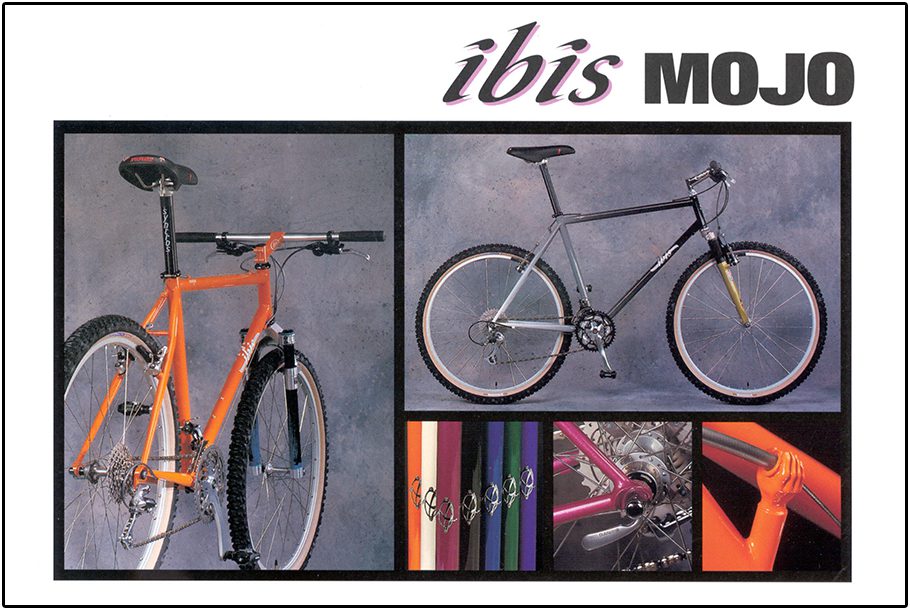

Het Ibis Cycles van nu, met onder meer de Ripley en Mojo modellen, is slechts ten dele hetzelfde merk dat in de jaren ’80 en ’90 furore maakte met gevleugelde modelnamen en unieke marketing. De frames van toen waren vooral in staal of titanium. Aluminium werd gebruikt om scherp geprijsde varianten neer te zetten. Er werd zelfs – kortstondig – met carbon geproduceerd. Maar zoals het veel merken in die tijd verging; de concurrentie was moordend, exotische materialen deden meer en meer hun intrede en de opkomst van vooral full suspension frames waar een flink team aan engineers aan moest werken, betekende ook voor Ibis einde verhaal. Ze konden de concurrentiestrijd met de in Azië gemaakte confectie met hun ‘Made in the USA’ producten simpelweg niet meer aan. Er waren inmiddels investeerders bij het merk betrokken, maar de stekker ging er toch uit.

In 2004 gaf Ibis’ vader Scot Nicol met onder meer industrielegende Hans Heim (eerder partner in Bontrager en Santa Cruz) het merk opnieuw licht in de ogen en brak – op de eigenzinnige namen en marketinguitingen na – met het verleden door met één frame te komen. Dat was een full carbon full suspension, vernoemd naar de top-hardtail uit Ibis’ verleden: de Mojo. Inmiddels zijn er de Ripley, Hakka MX en Ripmo bij gekomen, maar de Mojo is er nog steeds. In al die jaren is deze hooguit voorzien van geometrie-tweaks en subtiele fijnslijperij, maar in hoofdlijnen is hij nog altijd hetzelfde.

Ogenschijnlijk gaat het Ibis in haar tweede leven goed af, maar ook zij hebben een noodzaak relevant te blijven; niet alleen qua modelaanbod, ook qua prijs.

Carbon 831 Lab

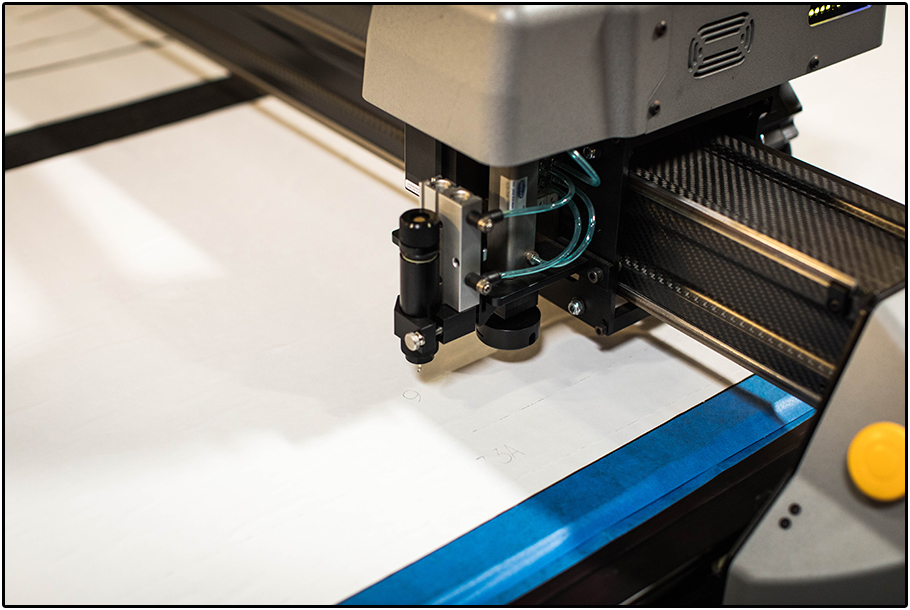

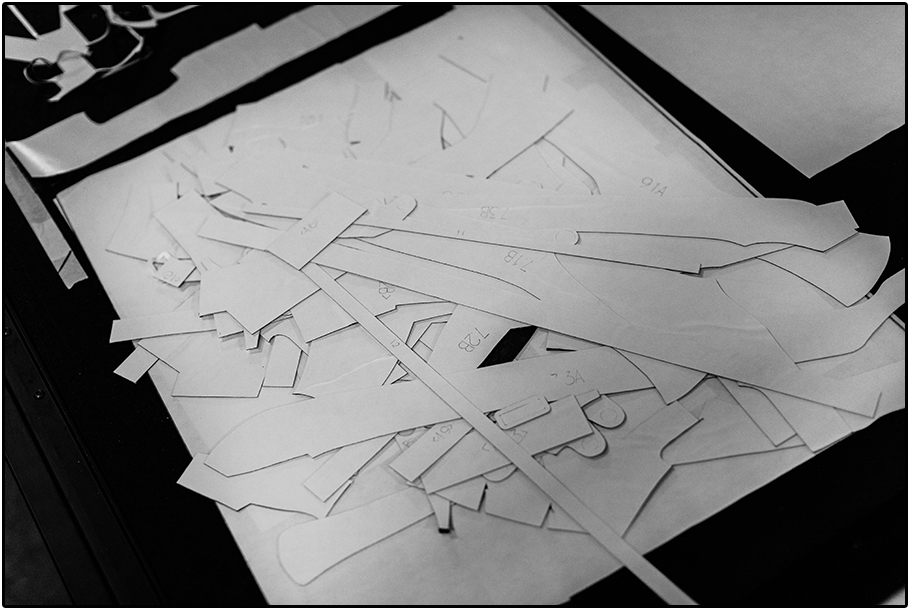

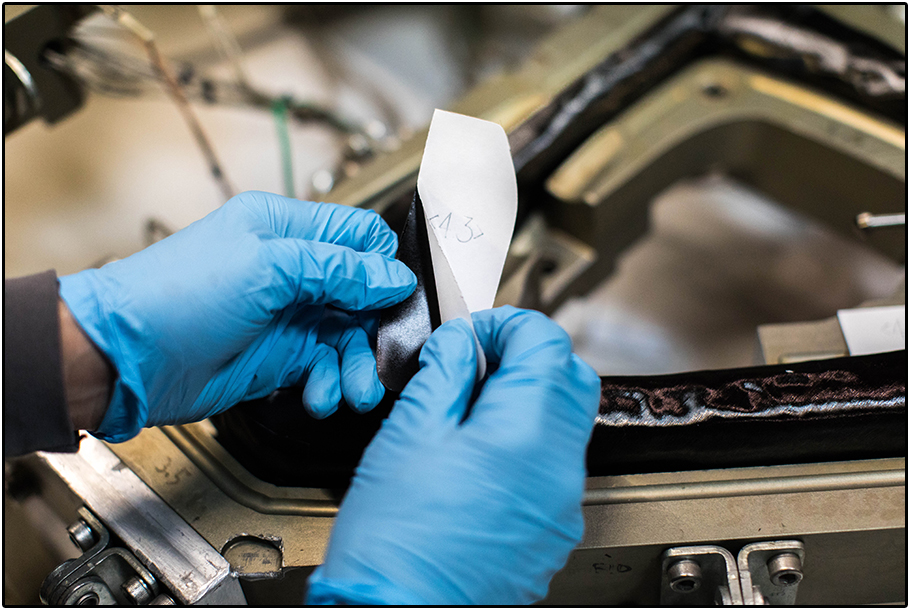

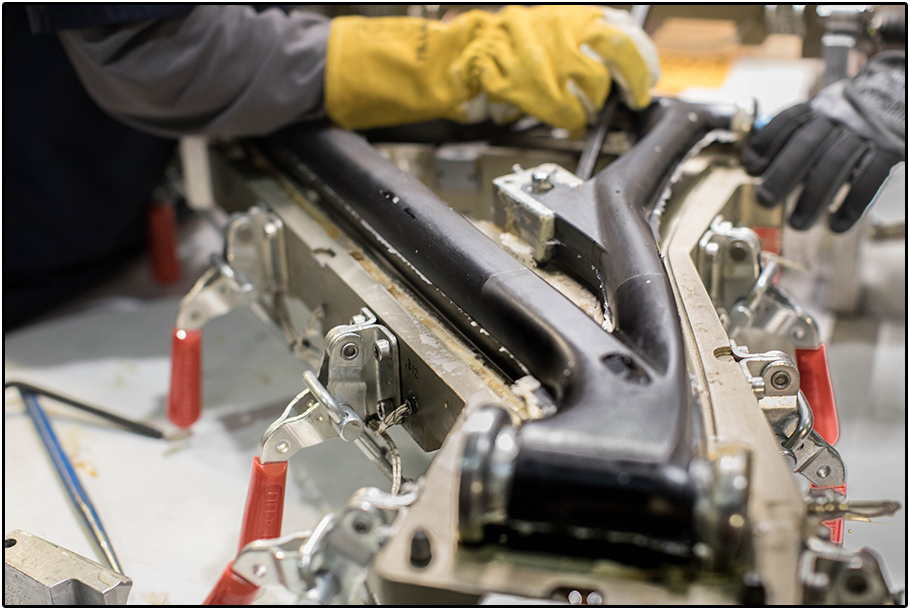

Als onderdeel van hun ontwerpproces werd in 2014 besloten een kleinschalige werkplaats in-huis op te zetten om met carbon te experimenteren. Carbon 831 Lab was geboren (831 is het netnummer voor Santa Cruz, waar Ibis is gevestigd). Wat men daar leerde, werd vertaald naar de productiepartner in Azië. Nu blijkt dat de basis te zijn geweesy voor de start van de volgende fase van het merk: productie in-huis!

En wat maak je natúúrlijk al eerste als je hoofdontwerpster en mede-eigenaresse, Roxy Lo, 1.54 m lang is? Juist; een frame dat je nog niet in de maat ‘small’ aanbod, in casu: de Ripley LS.

Eén van de redenen voor Ibis om een eigen ‘carbon lab’ te hebben, is om productontwikkeling te kunnen versnellen door zelf meer inzicht te hebben in het productieproces. Dat proces wordt dan ook in-huis verfijnd.

Aangezien een carbon frame produceren erg arbeidsintensief is, is het reduceren van het aantal handelingen een manier om de kosten te reduceren.

Door een optimalisatie in de lagen carbon en de manier van aanbrengen daarvan in een mal wordt tweeledig tijd bespaard. Enerzijds omdat het leggen sneller gaat, anderzijds omdat de frames veel netter uit de mal komen, waardoor er veel minder geschuurd, geplamuurd en veel minder lage lak gespoten hoeft te worden voor een egaal eindproduct. Bijkomstigheid: de ‘made in the USA’ Ripley LS in small weegt 150 gram minder dan de Aziatische medium.

Minder handelingen met hogere loonkosten betekent dat Ibis nu frames in-huis kan maken tegen dezelfde prijs.

Meer informatie over de Ripley LS in ‘small’: www.ibiscycles.com/info/news/ripley_ls_size_small_USA