Rad15 velgen: Ozone 24 en Ozone 30

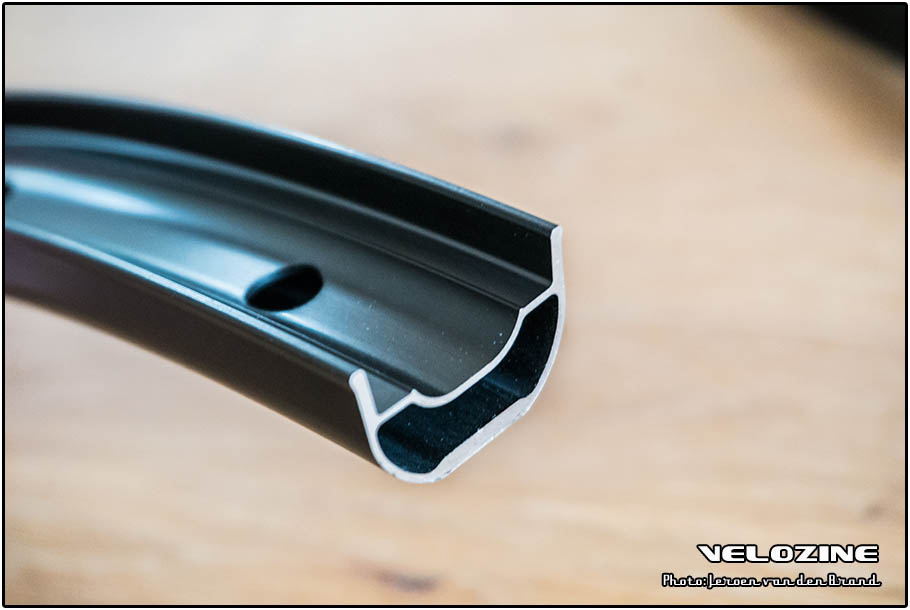

Rad15 mag dan een nieuwe naam zijn; de mensen achter die naam hebben ruime ervaring in de fietsenbranche in diverse hoedanigheden, maar niet op de laatste plaats met het ontwikkelen én produceren van velgen. We spreken dan over aluminium velgen en dat is dan ook meteen het vertrekpunt van Rad15 in de vorm van twee mountainbikevelgen. De Ozone 24 is een cross country velg met een binnenbreedte van 24 mm die in de 29" uitvoering 430 gram weegt. Daarnaast produceert het merk ook de Ozone 30, met – je raadt het zelf al – een binnenbreedte van 30 mm, bestemd voor trailgebruik. Deze velg weegt 530 gram in 29". Beide velgen kosten € 109 per stuk.

Een snelle maar kritische blik toont grote overeenkomsten met de hookless en tubeless-ready velgen van Stan's Notubes en Newmen. Volgens Lars stonden de eerste schetsen voor de Ozone-velgen al vijf jaar geleden op papier. Het is dus eerder een geval van hetzelfde idee op hetzelfde moment op een andere plaats. Ze in eigen beheer in productie krijgen in Nederland was een ander pak lakens.

"De vorm van de velg volgt uit een aantal ideeën betreffende het krachtenspel op een velg", aldus Lars. Hij vervolgt: "Ten eerste wijken de wanden van de Ozone velg iets naar buiten toe. Dit is om de krachten van een doorstoot van bijvoorbeeld een wortel of steen beter op te kunnen vangen. Bij dunwandige velgen moet je ieder klein voordeel pakken. Dat het profiel hookless is, is inmiddels niet uniek meer. Het spaart een fractie gewicht en een band valt nog iets mooier omdat de wang van de band niet eerst naar binnen geduwd wordt. Om echter toch nog een breder aanlegvlak te hebben als een band doorslaat, zit de ‘hook’ nu aan de buitenkant van de velg. Zonder die bobbel zou de wand een scherpe rand zijn die bij doorstoten gewoon de buitenband doorsnijdt."

Hookless met hoge zijkanten

Die zijkanten zijn ook opvallend hoger dan bij veel andere moderne velgen. Ze geven zodoende meer marge bij de passing van banden. "Want hoewel de maatvoering van banden de laatste paar jaar aanzienlijk beter is geworden, zit er nog steeds een ruime speling in", zo meldt Lars. Het midden (de bodem) van de velg is juist weer wat dieper gemaakt om te zorgen dat de banden ook makkelijk op de velg te leggen zijn.

De schouder, het hogere gedeelte naast het velgbed, is een ander verhaal, aldus Lars: "Dit is een soort compromis. Maak je de schouder hoger, dan kun je bij wijze van spreken een band met een minipomp tubeless maken. En als de band daar strak op ligt, dan burpt een band ook minder. Maar als een band te strak op die schouder ligt, dan kun je deze ook weer heel moeilijk verwijderen. Dat wordt in dit geval dan weer opgevangen door de schouder niet al te breed te maken. Het strak aanliggen heeft echter ook als nadeel dat de band de velg samendrukt en daarmee de spaakspanning naar beneden brengt. En dat verhoogt de kans op loslopende spaken. De schouder is dus bewust niet maximaal hoog gekozen in dit geval, waarmee het tubeless opzetten van de combinatie af en toe iets meer inspanning zal vergen."

Laag velgprofiel

Achter de geringe hoogte van 17 mm van beide profielen, steekt ook een filosofie: "Een wiel is een dynamisch geheel. Onder belasting van de rijder en klappen vanaf de grond wordt de velg ten opzichte van de naaf heen en weer geduwd. Minimaal weliswaar, maar behalve dat de spaken iets bewegen, zal zelfs de velg heel licht vervormen. Bij een stijve velg gebeurt dit niet en daardoor is de belasting van de spaken op de velgbodem en ook op de naafflens nog wat groter. Daarnaast hebben buitenlandse bladen en websites het al langer over een ‘hard’ gevoel bij extreem stijve carbon velgen en gaat daar nu ook de trend richting velgen die iets meer meegeven." Om exact die redenen kiest Rad15 er dus voor om relatief lage profielen toe te passen bij de Ozone velgen.

Bij de Ozone's ook bewust de velgbodem waar de spaaknippels aanliggen een paar tienden dikker dan bij concurrerende velgen in dezelfde gewichtscategorie. Volgens Lars is daardoor de kans op uitscheuren van de spaakgaten aanzienlijk kleiner. Bovendien zijn er geen onderlegringetjes nodig bij de spaaknippels. Consumenten accepteren blijkbaar bij sommige fabrikanten dat uitscheuren na een jaar stevig gebruik 'er bij hoort'. Rad15 kiest bewust een andere benadering en kiest voor duurzaamheid. "Maar zo'n dikkere velgbodem voegt wel weer 20-30 gram toe aan het geheel', aldus Lars.

Conservatieve breedtes

In een tijd waarin het almaar breder lijkt te moeten zijn, zou je ook bijna zeggen dat een binnenbreedte van 24 mm conservatief te noemen is. "Het opstarten van Rad15 heeft een jaartje langer geduurd dan gehoopt", aldus Lars, "en in dat jaar is het opeens snel gegaan. Misschien was 26 mm beter als ‘smalle’ velg. Maar dat is dan eerder een voordeel op papier. In de praktijk valt onze 24 mm velg als een 25 mm velg vanwege de schuine/wijkende en hookless wanden. En dat is juist perfect voor 2.25" banden. Maar die banden passen na wat aanpassingen van de fabrikanten tegenwoordig ook netjes op een 30 mm velg."

Meerwaarde?

Het klinkt allemaal goed doordacht, maar laten we eerlijk zijn: een gat in de markt is de productie van velgen (of zelfs complete wielen) niet echt. Het aanbod is al enorm. Biedt dit Nederlandse merk dan nog wel een meerwaarde in deze markt? Lars haakt in: "Met productie in Nederland zullen we altijd te duur zijn de concurrentie op prijs aan te kunnen gaan, we moeten ons dus op andere vlakken onderscheiden. Dat zit hem in details. Zo boren we – net als meerdere merken – de spaakgaten onder een hoek. Maar we passen die hoek aan per spaakpatroon én per wielmaat. Op verzoek kunnen we óók afwijkende spaakpatronen, aantal spaakgaten of zelfs gatdiameters leveren. Dat gaat tegen een geringe meerprijs én met een vrij korte levertermijn. Dat is waar we ons als Nederlands merk op kunnen richten. Daarnaast staan voor de toekomst nog wel wat andere interessante projecten op stapel!"

Uiteraard zijn we erg benieuwd naar die interessante projecten, maar we hebben uiteraard ook veel interesse in de Ozone-velgen die nu al geproduceerd worden. We gaan de komende tijd dan ook op pad met een 29er XC-wielset die we uitvoerig aan de velg, uh tand, zullen voelen.

Meer informatie over het huidige productprogramma vind je op de website: www.rad15.bike

Afwerking

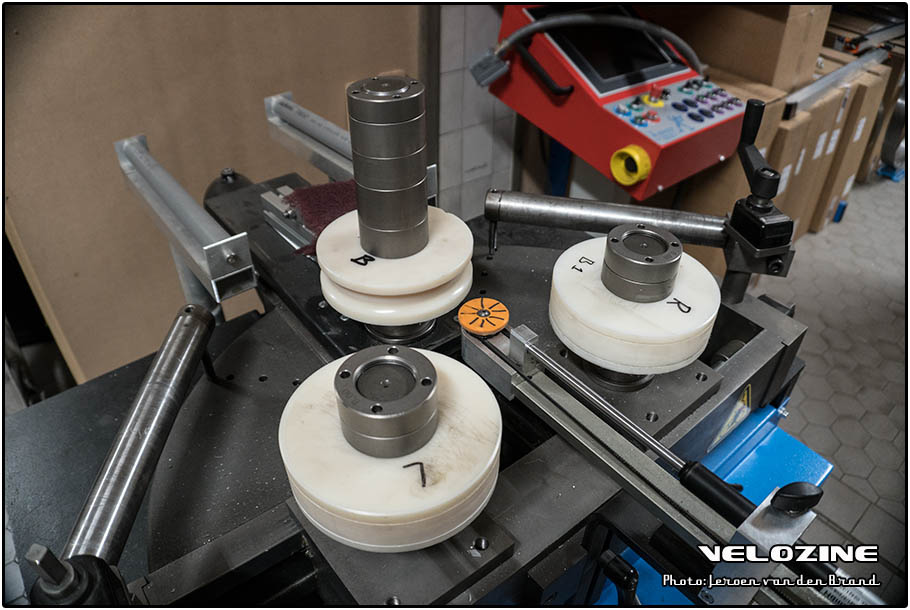

Na het lijmen van de velg worden pas de gaten geboord. Dit kan Rad15 dus geheel naar wens doen. Hiervoor heeft men speciale apparatuur ontwikkeld die met weinig steltijd vlot allerlei soorten patronen kan boren. Ook dit gedeelte van het productieproces is uniek en zelf-ontwikkeld; hoe dat exact te werk gaat laat Rad15 ook nog aan je verbeelding over, we mochten namelijk geen foto's maken.

Na het boren gaan de velgen naar een galvanisch bedrijf waar ze geanodiseerd worden. Door deze bescherm- en zichtlaag pas als laatste stap te doen, zorgt Rad15 er voor dat ook de geboorde spaakgaten netjes zijn afgewerkt én beschermd zijn tegen erosie.

Tekst & foto's: Jeroen van den Brand