Ook al houden wij ons doorgaans alleen bezig met fietsen met noppenbanden en is het gepresenteerde prototype een racefiets… het is een erg interessant project. Het geeft het een blik in de nabije toekomst. Een toekomst van op-maat-gemaakte spullen die ook nog eens ecologisch(er) zijn.

Uniek samenwerkingsproject

Om dit project te begrijpen, moet je je beseffen dat het hier niet alleen gaat om ‘de fiets’. Het samenwerkingsproject wil ook aantonen dat we echt wel regionaal kunnen ontwikkelen én produceren. Daarnaast zijn de innovaties in deze fiets bruikbaar in veel verschillende niet-fietstoepassingen. De fiets is – behalve een opzichzelfstaand product – dus vooral ook een showcase van technologieën die door de lokale tech-bedrijven en kennisinstituten verbonden aan de Brightlands Chemelot Campus zijn ontwikkeld. Bedrijven als Eurocarbon, CeraCarbon en Belgian Cycling Factory (eigenaar van de merken Ridley en Eddy Merckx).

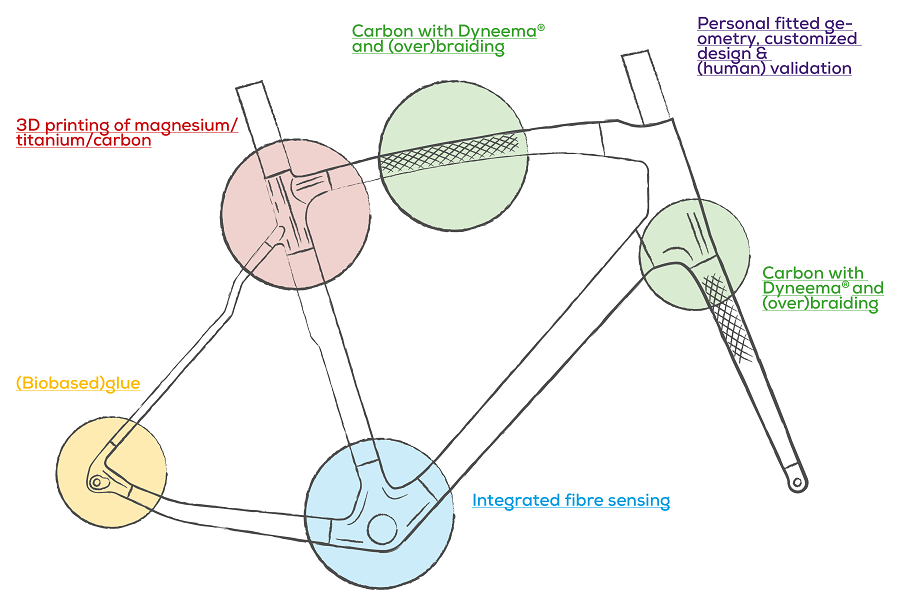

Op het eerste gezicht doet de opbouw van de Brightlands bike je misschien denken aan de dikke Atherton Bikes: op maat gemaakte fietsen van ronde carbon buizen, verlijmd met op maat 3D-geprinte metalen lugs. Maar Brightlands gaat véél verder: de lugs kunnen van verschillende materialen worden gemaakt, de buizen zijn gevlochten, ze zijn voorzien van Dyneema-vezels, en er zitten zelf beschadigingssensoren in het frame. Voorwaar een interessant project! We tonen je de belangrijkste zaken.

De Lugs: 3D-geprint van… tja van alles, eigenlijk.

De lugs zijn gemaakt van 3D-geprint materiaal, zodat elke vormgeving en daarmee elke maatvoering mogelijk wordt. In het persbericht staat vervolgens dat ze gemaakt zijn van titanium. En van magnesium. En zelfs 3D geprint carbon. Uh… wadde?

Navraag geeft een duidelijker beeld: nú zijn ze nog van titanium. Stráks, in de productiefase, is het ook mogelijk om te kiezen voor magnesium, of vezelversterkte kunststof. Beide zijn opzienbarend. Magnesium corrodeert namelijk enorm snel en is in die toestand niet echt bruikbaar. Je móet het dus coaten en dat in samenwerking met 3D printen is echt uniek. En 3D printen van een kunststof onderdeel, voorzien van doorlopende carbonvezels… Dat is óók (nog) niet evident. Dat proces zit nog midden in het ontwikkeltraject, maar het gaat als volgt:

Elk materiaal heeft zijn eigen eigenschappen en uiterlijk, en daarmee invloed op het eindresultaat. Magnesium geeft de lichtere constructie en is trillingsdempend, maar is wat minder vormvrij. Titanium is wat zwaarder, maar ook sterker en daardoor vormvrijer. Vezelversterkte kunststoffen zijn nóg verder te manipuleren, en bevinden zich qua eigenschappen grofweg tussen die twee metalen opties in. De klant maakt daar zijn of haar eigen keuze in, op basis van de gewenste eigenschappen. Op termijn zijn wellicht zelfs combinaties van lugmaterialen mogelijk in één fiets.

“Gevlochten” buizen

De buizen zijn niet op conventionele manier gemaakt, maar … “gevlochten”. Deze techniek is echter niet nieuw. Het wordt al jaren gebruikt om composieten vormdelen te maken. Zo maakt projectparnter Eurocarbon onderdelen van de Lamborghini Aventador met deze techniek. Maar ook voor de fietsindustrie is het niet geheel nieuw. De BMC Impec uit 2010 werd al op deze manier gemaakt. In principe zijn alle buisvormen mogelijk. Onderstaand filmpje toont hoe dat – fotogenieke – productieproces werkt:

Waarom Dyneema en waarom eigenlijk niet gewoon “Kevlar”?

Niks nieuws onder de zon, dus? toch wel. Brightlands vlecht niet alleen met carbon, maar óók met Dyneema! Een conventioneel carbonframe bestaat grofweg uit koolstofvezels (vaak een mengsel van verschillende kwaliteiten) in een epoxyhars. De vezels geven in de vezelrichting de sterkte aan het materiaal, de hars eromheen geeft de vorm aan het product. Ze hebben elkaar dus nodig. Zo’n composiet kan perfect belastingen opnemen in de vezelrichting, maar haaks erop kan het weinig hebben. Ook breekt het ‘bros’: het deukt niet in, maar versplintert.

De carbon vork en de buizen van de Brightlands bike worden gemaakt van in elkaar gevlochten carbon- en Dyneema-vezels. Hiermee wordt het materiaal een stuk taaier, waardoor de impactbestendigheid groter is. Nu denk je misschien: “Daarvoor gebruik je toch gewoon aramide (‘Kevlar’)?” Ja, dat kan zeker, maar… aramide is véél zwakker en slapper dan carbon. Je kan dus niet zomaar een deel van het carbon vervangen door aramide. Het werkt in een fiets alleen als je het éxtra toevoegt… met een gewichtstoename als gevolg. Onderstaande tabel toont dat Dyneema – een merknaam en ontwikkeling van DSM, waaromheen de hele Brightlands Chemlot Campus is ontstaan – qua taaiheid ongeveer gelijk scoort aan aramide, maar qua sterkte, stijfheid én dichtheid superieur is aan aramide. Met de toevoeging van Dyneema kun je theoretisch in ieder geval een déél van het carbon vervangen, en heb je een winst in taaiheid, gelijke sterkte en stijfheid, en slechts een gering meergewicht.

| Vezel | treksterkte (Gpa)

Hoe hoger het getal, hoe sterker het materiaal. |

E-modulus (Gpa)

Hoe hoger het getal, hoe stijver het materiaal. |

Dichtheid (kg/m³)

Hoe hoger het getal, hoe zwaarder het materiaal. |

Breukrek (%)

Hoe hoger het getal, hoe taaier het materiaal. |

| Dyneema | 3,3 – 3,9 | 109 – 132 | 0,97 | 3 – 4 |

| koolstof | 2 – 6,4 | 230 – 600 | 1,2 – 1,8 | 1,3 |

| aramide | 2,7 | 55-140 | 1,4 | 2 – 4,5 |

Recycling: thermoplastische hars

Tot dusver wordt bij carbon composieten in de fietsindustrie vooral thermohardende hars toegepast. Dat is namelijk redelijk goed te verwerken. Het frame is vervolgens niet gemakkelijk te recyclen; je kan het alleen versnipperen. De tegenhanger is een thermoplastische hars. Verwarm je dat, dan wordt het opnieuw vloeibaar. En daarmee kun je dus recyclebare composiet structuren maken. Maar composieten maken van thermoplastische hars is niet evident. Het is namelijk nogal dikvloeibaar en daarmee moeilijk te verwerken. Ook zijn de mechanische eigenschappen afwijkend van de gebruikelijke thermohardende epoxyhars. Toch gaat Brightlands die uitdaging aan, juist vanwege die recyclebaarheid.

Kun je daarmee je Brightlands frame aan het einde van zijn levensduur terugsturen naar Limburg? Nee. Industriële recycling van het frame an sich is geen parallel lopend project. Het is wel één van de focusgebieden van de Brightlands Chemelot Campus.

Beschadigingssensoren!

Een volgende bijzonderheid, is dat zowel de framebuizen, áls de vork, áls de carbon lugs voorzien gaan worden van sensoren die kunnen meten of een frame beschadigd is, bijvoorbeeld na een crash of impact. Het werkt als volgt: carbon geleidt van zichzelf enigszins elektriciteit, maar als er een scheur in het frame ontstaat, dan stopt de elektrische geleiding daar: de elektrische weerstand stijgt meetbaar. En dat is precies wat de sensoren doen, zonder dat je “meetdraden” nodig hebt in je frame. Hoe de sensoren hun energie krijgen en hoe je ze uitleest, is niet medegedeeld. Onderstaand filmpje geeft echter wel een indicatie.

Even hardop verder denkend: als de sensoren ook vervorming kunnen meten, dan zou dat op termijn zelfs de basis kunnen zijn van een in het frame geïntegreerde vermogensmeter…!?

Volledig op wens gemaakt. Geen “vlaaiweight”, wél erg Limburgs.

Omdat elke lug uit de 3D-printer komt in plaats van uit een mal met vaste vorm en afmetingen, en ook elke buis op maat gemaakt kan worden, is een 100% op maat gemaakte geometrie mogelijk. Door middel van de buisvormen zijn ook het rijgevoel en de looks te personaliseren. Verwacht echter geen “600 grams vlaaiweight”(…) frame. Dát is met deze manier van productie simpelweg niet mogelijk. Brightlands geeft een verwacht framegewicht van 800 toto 1.200 gram aan, afhankelijk van de maatvoering en de materiaalkeuzes in de lugs.

Het eerste prototype met titanium lugs – die je op de foto’s ziet – weegt circa 1.000 gram. Met magnesium en carbonvezelversterkte lugs en een optimalisatieslag op de buizen claimt men die 800 gram al in het vizier te hebben.

Tot slot zegt Brightlands dat de fiets een “Limburgse beleving” krijgt. Wat dát precies inhoudt… wordt ons ook na navraag nog niet echt duidelijk. Maar, zo zegt Brightlands: meer informatie volgt bij productiestart.

Prijs en levertijd

Zoals je hebt gezien, is dit een eerste prototype, en is er nog een hoop werk aan de winkel! Prijzen zijn daarom ook nog onbekend. Een kiloknaller zal het echter zeker niet worden, maar dát had je waarschijnlijk ook niet verwacht, gezien het maatwerk en productietijd (alleen de 3D-printer staat al twee dagen te draaien voor één setje lugs).

Er lopen momenteel diverse testen op het eerste prototype. Daarbij worden ook studenten betrokken. Zo werken zij onder meer aan een eigen testopstelling waarop zowel voor de ISO-veiligheidsnormen als praktische stijfheidstesten kunnen worden uitgevoerd. Een tweede prototype is inmiddels in de maak en begin januari 2021 klaar voor vervolgtesten in het lab én buiten. Men zegt nu goed op schema te liggen voor productie in de zomer van 2021. En die productie zal dus plaatsvinden in de regio. Dat klinkt behoorlijk ambitieus, maar we volgen het met veel belangstelling en houden jullie op de hoogte. Oh, en niet verder vertellen, maareh… er komt op termijn ook zéker een gravelbike…

Bron en meer info: limburgbike.brightlands.com

Tekst: Lars Vogelenzang

Media: Brightlands